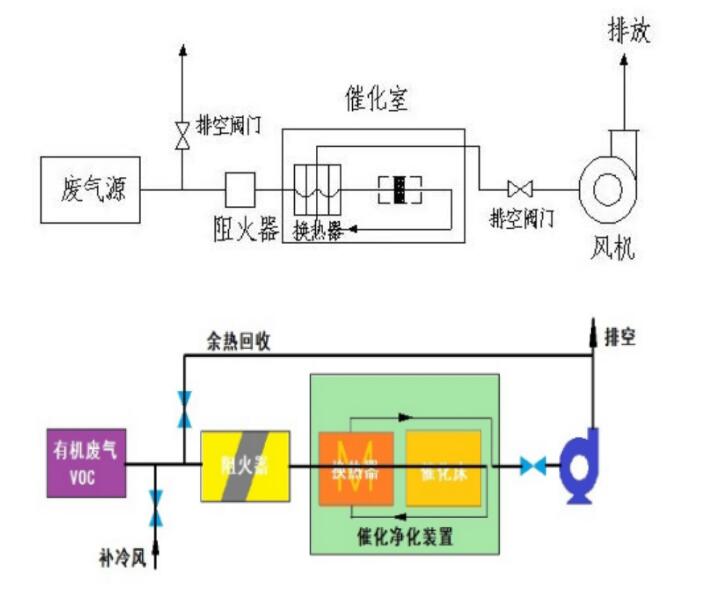

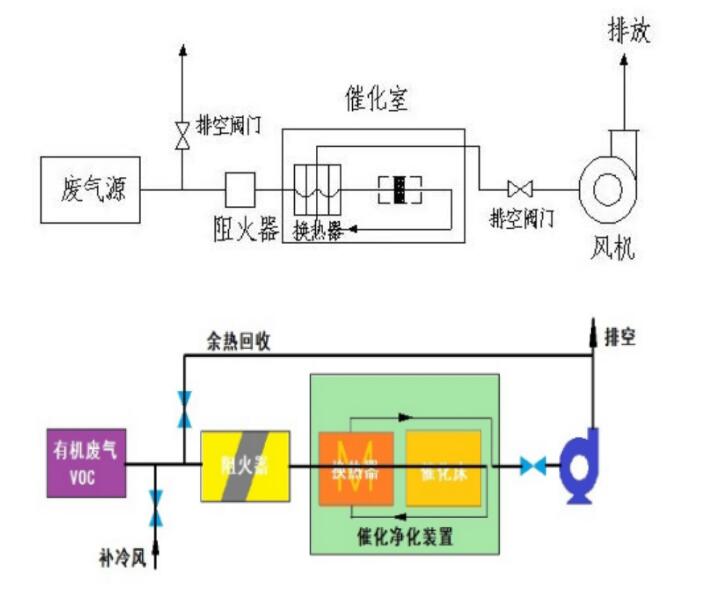

1.工艺原理 催化氧化技术(Catalytic Oxidizer,简称CO),通常是指将废气加热到280℃以上,在催化剂的作用下将废气分解成CO2和和H2O,催化产生的高温热量被板式换热器进行循环热交换,从而节省运行能

服务电话:13091153069(同微信)

1.工艺原理

催化氧化技术(Catalytic Oxidizer,简称CO),通常是指将废气加热到280℃以上,在催化剂的作用下将废气分解成CO2和和H2O,催化产生的高温热量被板式换热器进行循环热交换,从而节省运行能耗的一种VOCs治理技术。

其工作原理是:第一步是吸附剂对VOCs分子的吸附,提高反应物的浓度;第二步是催化氧化反应阶段降低反应的活化能,提高了反应速率。借助催化剂可使有机废气在较低的起燃温度下,发生无焰燃烧,分解成CO2和H2O,并放出热量。与直接燃烧相比,具有起燃温度低,能耗小的特点,某些情况下达到起燃温度后无需外界供热,反应温度在250~500℃。

2.技术优势

(1) 催化剂反应活性高,VOCs去除效率高(>95%)。

(2) 运行温度为250-500℃,不产生NOX等二次污染物。

(3) 采用换热器回收净化尾气热量,热回收效率高达70%,运行成本低。

(4) 耐温性好,耐热冲击性能强,最大工作温度约650℃。

(5) 高空速特性(15000h-1),空速为普通催化剂的2~3倍以上,低压力损失,催化床结构紧凑,运行及维护费用低。

(6) 催化剂使用高温稳定化处理的氧化铝载体,确保催化剂不被烧结,保持催化剂高活性的比表面积、高机械强度、高热稳定性。

3.适用范围:

(1) 适合处理中高浓度、小风量有机废气,VOCs浓度:2~10 g/m3(<25%LEL),废气流量:1000~5000 m3/h。

(2) 适合处理连续性产生的烃类化合物(芳烃、烷烃、烯烃)、酮类、酚类、醇类、醚类、酯类等化合物。

(3) 废气中不得含有容易引起催化剂中毒的废气成分(如卤代烃、硫化物、有机硅等)。

(4) 通过与活性炭吸附装置联合使用,可进一步拓宽其使用范围,可用于处理VOCs浓度低、间断性生产的应用条件。

(5) 适用行业:石油化工、轻工、塑料、印刷、涂料等行业排放的常见污染物。